Ben aviat, IThinkUPC serà present com a expositor a Advanced Factories junt amb el nostre partner Nexiona. Els visitants podran conèixer en el nostre estand (E509) alguns dels nostres casos d'èxit de combinació d’IIoT i intel·ligència artificial.

En aquest article us descric alguns d'aquests casos reals que presentarem a Advanced Factories i que els últims anys executem des d’IThinkUPC amb l'objectiu de millorar el funcionament i la presa de decisions en plantes productives, ja sigui considerant-ne el funcionament global o parcial, o bé incidint en el monitoratge intel·ligent d'actius crítics per a l'eficiència o la qualitat dels processos.

El desenvolupament d'aquests projectes ens ha permès abordar problemàtiques de diagnòstic d'anomalies de funcionament i predicció de la vida útil (RUL) d'actius (motors, accionaments, rodaments, etc.), amb l'objectiu d'implementar estratègies de manteniment predictiu davant les rutines de manteniment preventiu (que sovint generen despeses no sempre prou justificades), diagnòstic i supervisió automàtica de sistemes mecatrònics complexos complets (premses mecàniques, premses hidràuliques, màquines d'impressió, màquines d'envasament, màquines d'assaig de qualitat de producte al final de línies de producció, etc.) i caracterització del rendiment de processos en el conjunt o en algunes parts de plantes de producció (Smart OEE), de la qualitat de productes o dels consums energètics, a fi de generar recomanacions d'actuació per treballar en els punts d'operació més favorables combinant diverses funcions objectiu i les corresponents restriccions o graus de llibertat associats a la física dels processos.

Desenvolupem aquests projectes mitjançant la combinació de diferents tecnologies: aplicació de tècniques d'intel·ligència artificial (IA) per a la caracterització i monitoratge intel·ligent multivariable d'actius i processos de producció, desplegament de plataformes d'industrial Internet of things (IIoT) per a l'adquisició i consolidació de les dades d'operació (sensors, PLC, SCADA, MES, QM, GMAO, ERP, LIMS, MPS, PLM, SCM, etc.) que possibilitin l'aplicació d'eines d'analítica avançada i digitalització dels processos productius mitjançant tècniques de lean manufacturing.

Projecte SAFEPRES de Loire Gestamp

Com a exemple de projectes amb un enfocament de manteniment predictiu i de caracterització i supervisió automàtica d'anomalies de sistemes mecatrònics complexos, el 2017 vam dur a terme el projecte SAFEPRES per a Loire Gestamp, amb l'objectiu de determinar les causes del mal funcionament de les bombes auxiliars de les seves premses hidràuliques. El resultat del projecte va ser el desenvolupament d'una aplicació de monitoratge, SAFEPRES, capaç de supervisar i diagnosticar el parc de premses de Gestamp mitjançant un model de comportament genèric per a totes les premses de la mateixa generació que operava en diferents plantes repartides per tot el món que estampen peces diferents. El projecte va ser guardonat com a millor projecte d'innovació en indústria 4.0 en l'Advanced Factories de 2018.

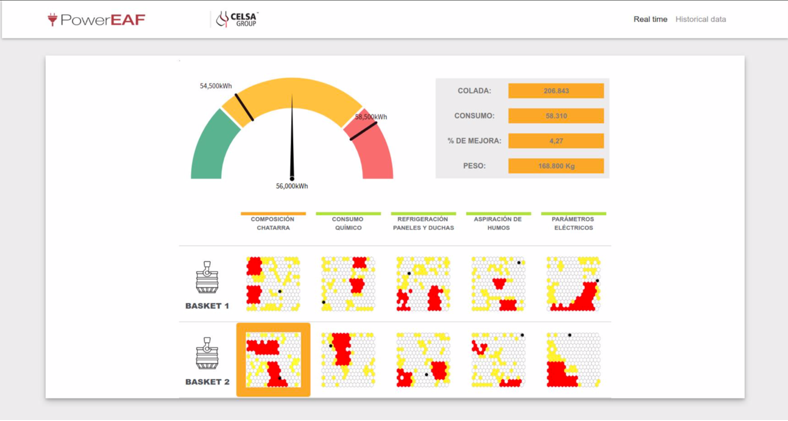

Projecte POWER-EAF de CELSA Group

Com a exemple de projectes amb l'objectiu de millorar el rendiment disminuint el consum energètic podem parlar del projecte POWER-EAF, desenvolupat per al Grup CELSA Group, en els forns d'arc elèctric de la seva factoria de Castellbisbal. El repte era caracteritzar la interrelació entre les 400 variables que es registren durant el procés de fusió de la ferralla i desenvolupar un model que en comprengués l'afectació/contribució en el consum elèctric per a cada un dels diferents punts d'operació caracteritzats. El projecte va ser reconegut amb un accèssit en el Fòrum d'Indústria 4.0 de 2018, convocat per l'associació de les diferents col·legis d'enginyers de Catalunya. També va ser un dels 10 testbeds que l'organització de l’IoT Solutions World Congress 2018 va seleccionar per exposar-los durant la celebració del seu congrés mundial d'Internet of things.

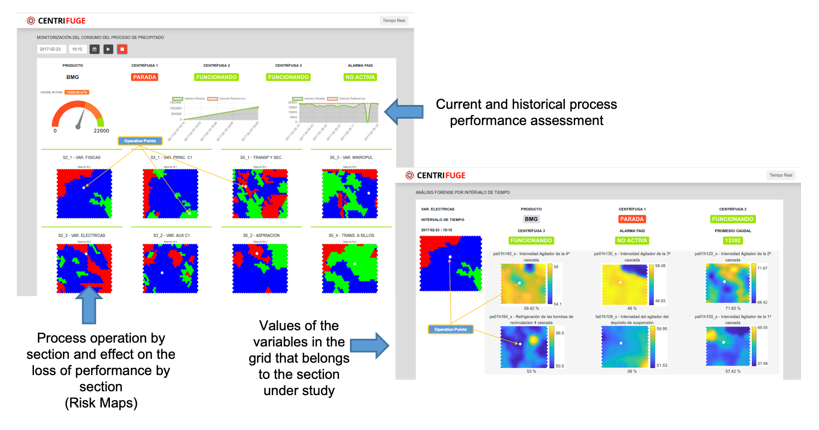

Projecte CENTRIFUGE d'ELIX Polymers

Com a exemple de projectes en els quals l'objectiu és identificar les causes que provoquen una disminució del rendiment del procés (OEE) i crear un sistema que generi alertes primerenques d'afectació de manera que es puguin corregir a temps, hem desenvolupat un sistema de monitoratge i supervisió en una planta de polimerització de butadiè pertanyent a ELIX Polymers. En aquest cas el sistema és particularment efectiu, ja que, si no es detecten les caigudes de rendiment en una part del procés, el rendiment de la resta de seccions que hi intervenen va caient en cascada, amb la qual cosa s'incrementa exponencialment l'afectació produïda. És el que nosaltres denominem implementació d'un smart OEE, ja que no només identifiquem les causes que provoquen les disminucions de rendiment, sinó que també identifiquem les afectacions concretes en cada secció o estació de treball del procés i, finalment, generem la predicció d'evolució per avançar-nos a les conseqüències que el rendiment de la línia o procés disminueixi sense que ho puguem advertir a temps.

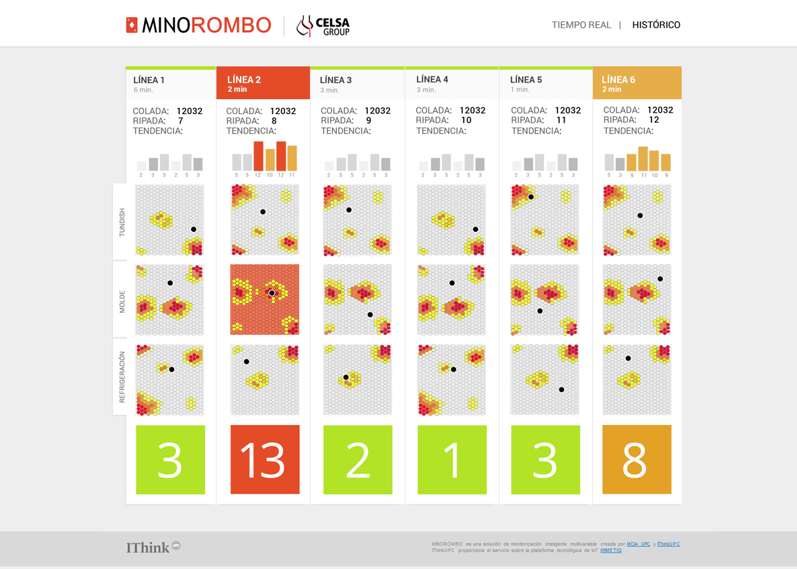

Projecte MINOROMBO de Global Steel Wire

Com a exemple de projectes l'objectiu dels quals és reduir un problema de la qualitat del producte podem comentar el projecte que estem desenvolupant per a Global Steel Wire (GSW) en la seva planta de Santander, anomenat MINOROMBO, l'objectiu del qual és entendre la relació entre les múltiples variables del seu procés de colada contínua i l'aparició d'un defecte de rombe en les billetes d'acer que produeixen.

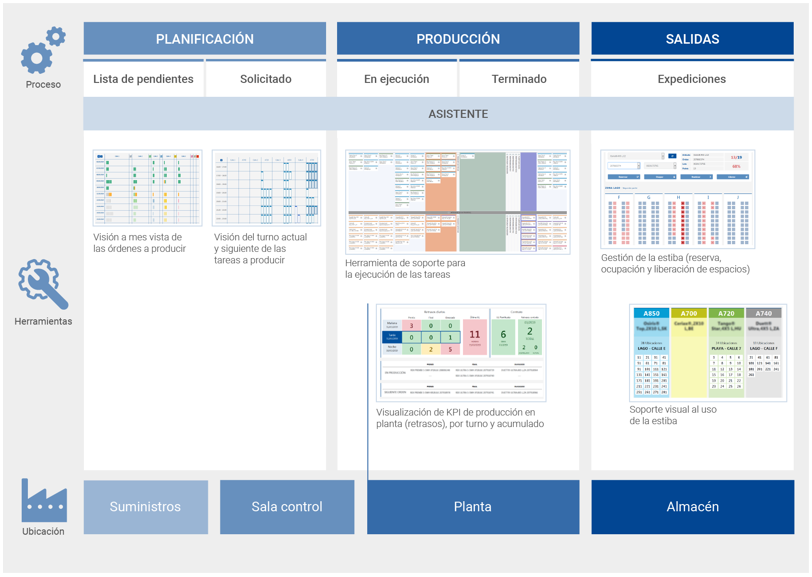

Projecte Digital Heijunka de BASF

I, per acabar, en l'àmbit de la digitalització de processos de producció sota metodologies lean, podem fer referència a la migració completa de Heijunka (metodologia d'anivellament o allisatge de producció), implementada en una planta de BASF que pertany al clúster AP de Tarragona, mitjançant l'ús de targetes kanban horàries, que actualment ha prescindit de qualsevol procés manual i/o suportat en paper, i l'operació del qual, després del desenvolupament del nostre projecte de digitalització, actualment es realitza mitjançant suport informàtic fent servir taulers kanban digitalitzats i monitors distribuïts per totes les seccions dels processos de la planta, tant productius com logístics, i amb els quals interactuen planificadors, sala de control, supervisors, operaris i conductors de carretons elevadors.

Els nostres clients actuals i altres companyies que encara no formen part de la nostra base instal·lada, però que tenen enormes inquietuds en aquests àmbits de coneixement i millora, ens estan proposant nous reptes que esperem poder compartir amb tots ells en futurs articles.