Próximamente, IThinkUPC estará presente como expositor en Advanced Factories junto con nuestro partner Nexiona. Los visitantes podrán conocer en nuestro estand (E509) varios de nuestros casos de éxito de combinación de IIoT e inteligencia artificial.

En el presente artículo os describo algunos de estos casos reales que presentaremos en Advanced Factories. Los llevamos ejecutando desde IThinkUPC en los últimos años con el objetivo de mejorar la operativa y la toma de decisiones en plantas productivas, ya sea contemplando el funcionamiento global o parcial de las mismas, ya sea incidiendo en la monitorización inteligente de activos críticos para la eficiencia o la calidad de los procesos.

El desarrollo de estos proyectos nos ha permitido abordar problemáticas de diagnóstico de anomalías de funcionamiento y predicción de la vida útil (RUL) de activos (motores, accionamientos, rodamientos, etc.), con el objetivo de implementar estrategias de mantenimiento predictivo frente a las rutinas de mantenimiento preventivo (a menudo generadoras de gastos no siempre suficientemente justificados), diagnóstico y supervisión automática de sistemas mecatrónicos complejos completos (prensas mecánicas, prensas hidráulicas, máquinas de impresión, máquinas de envasado, máquinas de ensayo de calidad de producto al final de líneas de producción, etc.) y caracterización del rendimiento de procesos en la totalidad o en partes de plantas de producción (Smart OEE), de la calidad de productos o de los consumos energéticos, a fin de generar recomendaciones de actuación para trabajar en los puntos de operación más favorables combinando diversas funciones objetivo y sus correspondientes restricciones o grados de libertad asociados a la física de los procesos.

Desarrollamos estos proyectos mediante la combinación de diferentes tecnologías: aplicación de técnicas de inteligencia artificial (IA) para la caracterización y monitorización inteligente multivariable de activos y procesos de producción, despliegue de plataformas de industrial Internet of things (IIoT) para la adquisición y consolidación de los datos de operación (sensores, PLC, SCADA, MES, QM, GMAO, ERP, LIMS, MPS, PLM, SCM, etc.) que posibiliten la aplicación de herramientas de analítica avanzada y digitalización de los procesos productivos mediante técnicas de lean manufacturing.

Proyecto SAFEPRES de Loire Gestamp

Como ejemplo de proyectos con un enfoque de mantenimiento predictivo y de caracterización y supervisión automática de anomalías de sistemas mecatrónicos complejos, llevamos a cabo en 2017 el proyecto SAFEPRES para Loire Gestamp, con el objetivo de determinar las causas del mal funcionamiento de las bombas auxiliares de sus prensas hidráulicas. El resultado del proyecto fue el desarrollo de una aplicación de monitorización, SAFEPRES, capaz de supervisar y diagnosticar el parque de prensas de Gestamp mediante un modelo de comportamiento genérico para todas las prensas de la misma generación operando en diferentes plantas repartidas por todo el mundo que estampan piezas diferentes. El proyecto fue galardonado como mejor proyecto de innovación en industria 4.0 en el Advanced Factories de 2018.

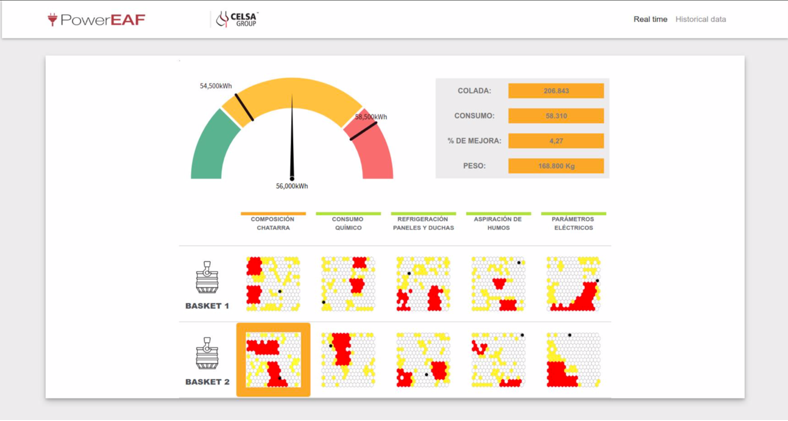

Proyecto POWER-EAF de CELSA Group

Como ejemplo de proyectos con el objetivo de mejorar el rendimiento disminuyendo el consumo energético podemos hablar del proyecto POWER-EAF, desarrollado para el Grupo CELSA Group, en los hornos de arco eléctrico de su factoría de Castellbisbal. El reto era caracterizar la interrelación entre las 400 variables que se registran durante el proceso de fusión de la chatarra y desarrollar un modelo que comprendiera la afectación/contribución de las mismas al consumo eléctrico para cada uno de los diferentes puntos de operación caracterizados. El proyecto fue reconocido con un accésit en el Fòrum d’Indústria 4.0 de 2018, convocado por la asociación de los diferentes colegios de ingenieros de Cataluña. También fue uno de los 10 testbeds que la organización del IoT Solutions World Congress 2018 seleccionó para ser expuestos durante la celebración de su congreso mundial de Internet of things.

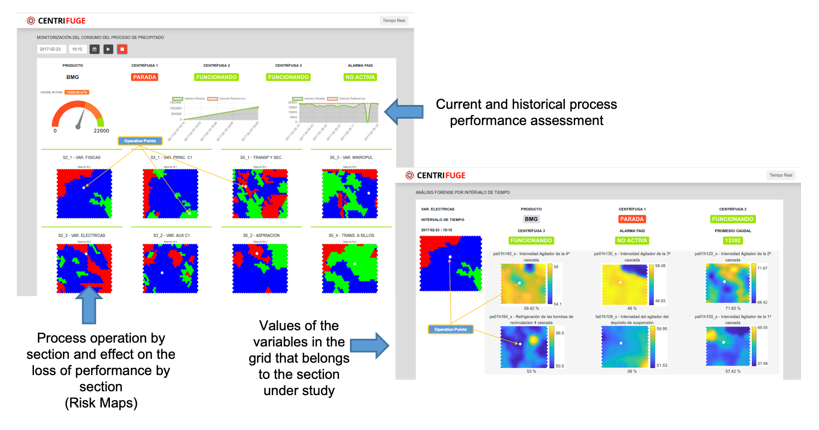

Proyecto CENTRIFUGE de ELIX Polymers

Como ejemplo de proyectos en los que el objetivo es identificar las causas que provocan una disminución del rendimiento del proceso (OEE) y crear un sistema que genere alertas tempranas de afectación de manera que se puedan corregir a tiempo, hemos desarrollado un sistema de monitorización y supervisión en una planta de polimerización de butadieno perteneciente a ELIX Polymers. En este caso el sistema es particularmente efectivo, ya que, si no se detectan las caídas de rendimiento en una parte del proceso, el rendimiento del resto de secciones que intervienen en el mismo va cayendo en cascada, con lo que se incrementa exponencialmente la afectación producida. Es lo que nosotros denominamos implementación de un smart OEE, ya que no sólo identificamos las causas que provocan las disminuciones de rendimiento, sino que también identificamos las afectaciones concretas en cada sección o estación de trabajo del proceso y, finalmente, generamos la predicción de evolución para adelantarnos a las consecuencias de que el rendimiento de la línea o proceso disminuya sin advertirlo a tiempo.

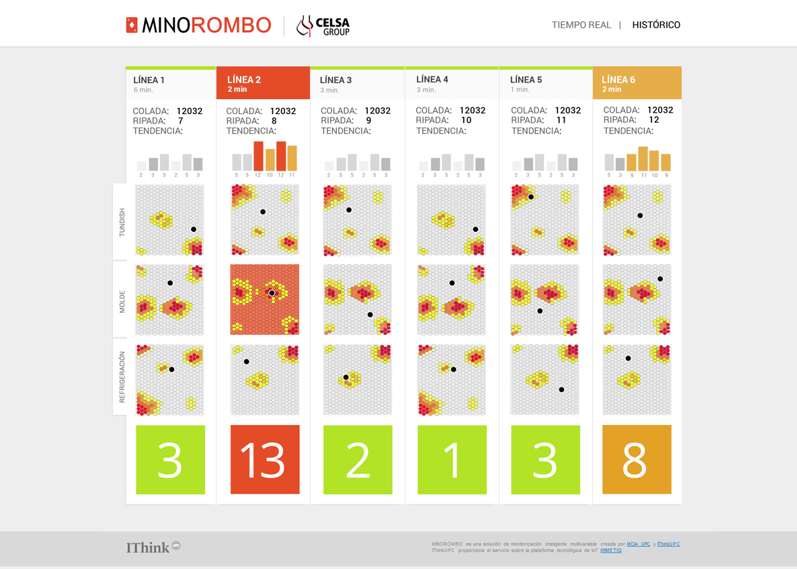

Proyecto MINOROMBO de Global Steel Wire

Como ejemplo de proyectos cuyo objetivo es reducir un problema de calidad de producto podemos comentar el proyecto que estamos desarrollando para Global Steel Wire (GSW) en su planta de Santander, llamado MINOROMBO, cuyo objetivo es entender la relación entre las múltiples variables de su proceso de colada continua y la aparición de un defecto de rombo en las palanquillas de acero que producen.

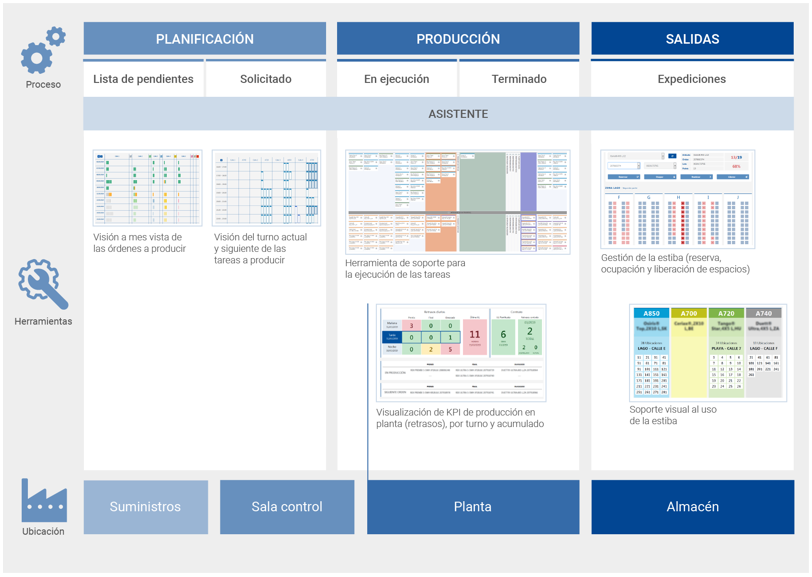

Proyecto Digital Heijunka de BASF

Y, para terminar, en el ámbito de la digitalización de procesos de producción bajo metodologías lean, podemos hacer referencia a la completa migración de Heijunka (metodología de nivelación o alisado de producción), implementada en una planta de BASF perteneciente al clúster AP de Tarragona, mediante el empleo de tarjetas kanban horarias, que actualmente ha prescindido de todo proceso manual y/o soportado en papel, y cuya operación, tras el desarrollo de nuestro proyecto de digitalización, actualmente se realiza mediante soporte informático empleando tableros kanban digitalizados y monitores distribuidos por todas las secciones de los procesos de la planta, tanto productivos como logísticos, y con los que interactúan planificadores, sala de control, supervisores, operarios y carretilleros.

Nuestros actuales clientes y otras compañías que todavía no forman parte de nuestra base instalada, pero que tienen enormes inquietudes en estos ámbitos de conocimiento y mejora, nos están proponiendo nuevos retos que esperamos poder compartir con todos vosotros en futuros artículos.